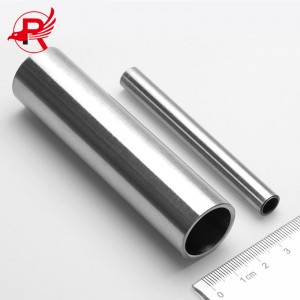

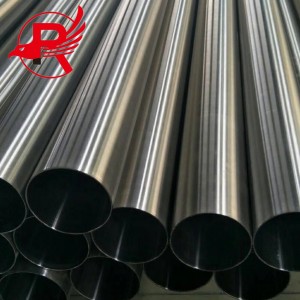

Cel mai bun preț Țeavă din oțel inoxidabil ASTM A312 304 304L 316L

| Nume produs | Țeavă rotundă din oțel inoxidabil |

| Standard | ASTM AISI DIN, EN, GB, JIS |

| Gradul de oțel

| Seria 200: 201, 202 |

| Seria 300: 301, 304, 304L, 316, 316L, 316Ti, 317L, 321, 309s, 310s | |

| Seria 400: 409L, 410, 410s, 420j1, 420j2, 430, 444, 441, 436 | |

| Oțel duplex: 904L, 2205, 2507, 2101, 2520, 2304 | |

| Diametru exterior | 6-2500 mm (după cum este necesar) |

| Grosime | 0,3 mm - 150 mm (după cum este necesar) |

| Lungime | 2000 mm/2500 mm/3000 mm/6000 mm/12000 mm (după cum este necesar) |

| Tehnică | Fără sudură |

| Suprafaţă | Nr. 1 2B BA 6K 8K Oglindă Nr. 4 HL |

| Toleranţă | ±1% |

| Termeni și condiții de preț | FOB, CFR, CIF |

Țeava din oțel inoxidabil este un tip de oțel rotund, lung, gol, utilizat în principal în conducte de transport industrial, cum ar fi petrolul, industria chimică, tratamentul medical, alimentele, industria ușoară, instrumentele mecanice etc., precum și în componentele structurale mecanice. În plus, atunci când rezistența la încovoiere și la torsiune sunt aceleași, greutatea este mai mică, așa că este utilizată pe scară largă și în fabricarea de piese mecanice și structuri inginerești. De asemenea, este utilizată în mod obișnuit ca mobilier și articole de bucătărie etc.

Nota:

1. Eșantionare gratuită, asigurare 100% a calității post-vânzare, acceptare a oricărei metode de plată;

2. Toate celelalte specificații ale țevilor rotunde din oțel carbon sunt disponibile conform cerințelor dumneavoastră (OEM și ODM)! Prețul de fabrică îl veți obține de la ROYAL GROUP.

Compoziții chimice ale țevilor din oțel inoxidabil

| Compoziție chimică % | ||||||||

| Grad | C | Si | Mn | P | S | Ni | Cr | Mo |

| 201 | ≤0,15 | ≤0,75 | 5. 5-7. 5 | ≤0,06 | ≤ 0,03 | 3,5 -5,5 | 16,0 -18,0 | - |

| 202 | ≤0,15 | ≤l.0 | 7,5-10,0 | ≤0,06 | ≤ 0,03 | 4.0-6.0 | 17,0-19,0 | - |

| 301 | ≤0,15 | ≤l.0 | ≤2,0 | ≤0,045 | ≤ 0,03 | 6,0-8,0 | 16,0-18,0 | - |

| 302 | ≤0,15 | ≤1,0 | ≤2,0 | ≤0,035 | ≤ 0,03 | 8,0-10,0 | 17,0-19,0 | - |

| 304 | ≤0,0,08 | ≤1,0 | ≤2,0 | ≤0,045 | ≤ 0,03 | 8,0-10,5 | 18,0-20,0 | - |

| 304L | ≤0,03 | ≤1,0 | ≤2,0 | ≤0,035 | ≤ 0,03 | 9.0-13.0 | 18,0-20,0 | - |

| 309S | ≤0,08 | ≤1,0 | ≤2,0 | ≤0,045 | ≤ 0,03 | 12,0-15,0 | 22,0-24,0 | - |

| 310S | ≤0,08 | ≤1,5 | ≤2,0 | ≤0,035 | ≤ 0,03 | 19,0-22,0 | 24,0-26,0 | |

| 316 | ≤0,08 | ≤1,0 | ≤2,0 | ≤0,045 | ≤ 0,03 | 10,0-14,0 | 16,0-18,0 | 2.0-3.0 |

| 316L | ≤0,03 | ≤1,0 | ≤2,0 | ≤0,045 | ≤ 0,03 | 12,0 - 15,0 | 16,0 -1,8,0 | 2.0 -3.0 |

| 321 | ≤ 0,08 | ≤1,0 | ≤2,0 | ≤0,035 | ≤ 0,03 | 9,0 - 13,0 | 17,0 -1 9,0 | - |

| 630 | ≤ 0,07 | ≤1,0 | ≤1,0 | ≤0,035 | ≤ 0,03 | 3.0-5.0 | 15,5-17,5 | - |

| 631 | ≤0,09 | ≤1,0 | ≤1,0 | ≤0,030 | ≤0,035 | 6,50-7,75 | 16,0-18,0 | - |

| 904L | ≤ 2,0 | ≤0,045 | ≤1,0 | ≤0,035 | - | 23,0·28,0 | 19,0-23,0 | 4.0-5.0 |

| 2205 | ≤0,03 | ≤1,0 | ≤2,0 | ≤0,030 | ≤0,02 | 4,5-6,5 | 22,0-23,0 | 3,0-3,5 |

| 2507 | ≤0,03 | ≤0,8 | ≤1,2 | ≤0,035 | ≤0,02 | 6,0-8,0 | 24,0-26,0 | 3.0-5.0 |

| 2520 | ≤0,08 | ≤1,5 | ≤2,0 | ≤0,045 | ≤ 0,03 | 0,19 - 0,22 | 0,24 -0,26 | - |

| 410 | ≤0,15 | ≤1,0 | ≤1,0 | ≤0,035 | ≤ 0,03 | - | 11,5-13,5 | - |

| 430 | ≤0,1 2 | ≤0,75 | ≤1,0 | ≤ 0,040 | ≤ 0,03 | ≤0,60 | 16,0 -18,0 | |

Prin diferite metode de prelucrare a laminării la rece și a reprocesării suprafeței după laminare, finisajul suprafeței oțelului inoxidabilbars pot avea diferite tipuri.

Prelucrarea suprafeței țevilor din oțel inoxidabil include NO.1, 2B, No. 4, HL, No. 6, No. 8, BA, TR dur, relaminat lucios 2H, lustruire lucioasă și alte finisaje de suprafață etc.

NR. 1: Suprafața nr. 1 se referă la suprafața obținută prin tratament termic și decapare după laminarea la cald a țevii din oțel inoxidabil. Aceasta are rolul de a îndepărta crusta de oxid negru produsă în timpul laminării la cald și a tratamentului termic prin decapare sau metode de tratament similare. Aceasta este prelucrarea suprafeței nr. 1. Suprafața nr. 1 este alb-argintie și mată. Se utilizează în principal în industriile rezistente la căldură și coroziune care nu necesită luciu de suprafață, cum ar fi industria alcoolului, industria chimică și containerele mari.

2B: Suprafața benzii 2B este diferită de suprafața 2D prin faptul că este netezită cu o rolă netedă, deci este mai strălucitoare decât suprafața 2D. Valoarea rugozității suprafeței Ra măsurată de instrument este de 0,1~0,5 μm, acesta fiind cel mai comun tip de prelucrare. Acest tip de suprafață a benzii de oțel inoxidabil este cea mai versatilă, potrivită pentru uz general, fiind utilizată pe scară largă în industria chimică, hârtiei, petrolului, medicală și alte industrii, putând fi folosită și ca perete cortină pentru clădiri.

Finisaj dur TR: Oțelul inoxidabil TR este numit și oțel dur. Clasele sale reprezentative de oțel sunt 304 și 301, acestea fiind utilizate pentru produse care necesită rezistență și duritate ridicate, cum ar fi vehiculele feroviare, benzile transportoare, arcurile și garniturile. Principiul este de a utiliza caracteristicile de ecruisare a oțelului inoxidabil austenitic pentru a crește rezistența și duritatea plăcii de oțel prin metode de prelucrare la rece, cum ar fi laminarea. Materialul dur utilizează de la câteva procente până la câteva zeci de procente din laminarea ușoară pentru a înlocui planeitatea ușoară a suprafeței de bază 2B și nu se efectuează nicio recoacere după laminare. Prin urmare, suprafața dură TR a materialului dur este suprafața laminată după laminarea la rece.

Relaminare lucioasă 2H: După procesul de laminare, țeava din oțel inoxidabil va fi prelucrată prin recoacere lucioasă. Țeava poate fi răcită rapid pe linia de recoacere continuă. Viteza de deplasare a țevii din oțel inoxidabil pe linie este de aproximativ 60m~80m/min. După această etapă, finisajul suprafeței va fi relaminat lucios 2H.

Nr. 4: Suprafața nr. 4 are un finisaj fin, lustruit, mai strălucitor decât suprafața nr. 3. Acesta se obține și prin lustruirea țevii din oțel inoxidabil laminate la rece, având ca bază o suprafață 2 D sau 2 B și lustruirea cu o bandă abrazivă cu o granulație de 150-180#, prelucrată mecanic. Rugozitatea suprafeței Ra măsurată de instrument este de 0,2~1,5 μm. Suprafața nr. 4 este utilizată pe scară largă în echipamente pentru restaurante și bucătării, echipamente medicale, decorațiuni arhitecturale, containere etc.

HL: Suprafața HL este denumită în mod obișnuit finisaj tip fir de păr. Standardul japonez JIS prevede că se utilizează o bandă abrazivă de 150-240# pentru a lustrui suprafața abrazivă continuă obținută, de tip fir de păr. În standardul chinezesc GB3280, reglementările sunt destul de vagi. Finisajul de suprafață HL este utilizat în principal pentru decorarea clădirilor, cum ar fi ascensoare, scări rulante și fațade.

Nr. 6: Suprafața nr. 6 este bazată pe suprafața nr. 4 și este lustruită ulterior cu o perie Tampico sau un material abraziv cu o dimensiune a particulelor de W63 specificată conform standardului GB2477. Această suprafață are un luciu metalic bun și o calitate fină. Reflexia este slabă și nu reflectă imaginea. Datorită acestei proprietăți bune, este foarte potrivită pentru realizarea de pereți cortină pentru clădiri și decorațiuni cu franjuri pentru clădiri, fiind utilizată pe scară largă și ca ustensile de bucătărie.

BA: BA este suprafața obținută prin tratament termic lucios după laminarea la rece. Tratamentul termic lucios constă în recoacere sub o atmosferă protectoare, care garantează că suprafața nu este oxidată, păstrând luciul suprafeței laminate la rece, urmată de utilizarea unei role de netezire de înaltă precizie pentru nivelarea ușoară și îmbunătățirea luminozității suprafeței. Această suprafață are un finisaj apropiat de cel al oglinzii, iar valoarea rugozității suprafeței Ra măsurată de instrument este de 0,05-0,1 μm. Suprafața BA are o gamă largă de utilizări și poate fi utilizată ca ustensile de bucătărie, electrocasnice, echipamente medicale, piese auto și decorațiuni.

Nr. 8: Nr. 8 este o suprafață finisată oglindă cu cea mai mare reflectivitate, fără granule abrazive. Industria de prelucrare profundă a oțelului inoxidabil este numită și plăci 8K. În general, materialele BA sunt utilizate ca materii prime pentru finisarea oglinzii doar prin șlefuire și lustruire. După finisarea oglinzii, suprafața este artistică, așa că este utilizată mai ales în decorarea intrărilor în clădiri și în decorarea interioară.

Proces principal de producție: oțel rotund → reinspecție → decojire → șlefuire → centrare → încălzire → perforare → decapare → finisare cu cap plat → inspecție și șlefuire → laminare la rece (tragere la rece) → degresare → tratament termic → îndreptare → tăiere țevi (lungime fixă) → decapare/pasivare → inspecția produsului finit (curent turbionar, ultrasunete, presiune a apei) → ambalare și depozitare.

1. Tăierea oțelului rotund: După primirea oțelului rotund din depozitul de materii prime, se calculează lungimea de tăiere a oțelului rotund în funcție de cerințele procesului și se trasează o linie pe oțelul rotund. Oțelurile sunt stivuite în funcție de clasele de oțel, numerele de căldură, numerele lotului de producție și specificațiile, iar capetele sunt vopsite în culori diferite.

2. Centrare: La centrarea mașinii de găurit cu braț transversal, găsiți mai întâi punctul central într-o secțiune a oțelului rotund, perforați gaura de probă și apoi fixați-o vertical pe masa mașinii de găurit pentru centrare. Barele rotunde, după centrare, sunt stivuite în funcție de gradul de oțel, numărul de căldură, specificațiile și numărul lotului de producție.

3. Decojirea: decojirea se efectuează după trecerea inspecției materialelor primite. Decojirea include decojirea la strung și tăierea cu vârtej. Decojirea la strung se efectuează pe strung prin metoda de prelucrare cu o clemă și un vârf, iar tăierea cu vârtej constă în agățarea oțelului rotund pe mașina-unealtă. Se efectuează decojirea cu vârtej.

4. Inspecția suprafeței: Se efectuează inspecția calității oțelului rotund decojit, se marchează defectele de suprafață existente, iar personalul de șlefuire le va șlefui până la calificare. Barele rotunde care au trecut inspecția sunt stivuite separat în funcție de gradul de oțel, numărul de căldură, specificația și numărul lotului de producție.

5. Încălzirea oțelului rotund: Echipamentele de încălzire a oțelului rotund includ cuptoare cu vatră înclinată pe gaz și cuptoare de tip cutie pe gaz. Cuptoarele cu vatră înclinată pe gaz sunt utilizate pentru încălzirea în loturi mari, iar cuptoarele de tip cutie pe gaz sunt utilizate pentru încălzirea în loturi mici. La intrarea în cuptor, barele rotunde de diferite clase de oțel, numere de căldură și specificații sunt separate de pelicula exterioară veche. Când barele rotunde sunt încălzite, strunjitorii folosesc unelte speciale pentru a le roti, asigurându-se că sunt încălzite uniform.

6. Perforare prin laminare la cald: se utilizează o unitate de perforare și un compresor de aer. Conform specificațiilor oțelului rotund perforat, se selectează plăcile de ghidare și dopurile de molibden corespunzătoare, iar oțelul rotund încălzit este perforat cu un perforator, iar țevile de evacuare perforate sunt introduse aleatoriu în bazin pentru răcire completă.

7. Inspecție și șlefuire: Verificați dacă suprafețele interioare și exterioare ale țevii de evacuare sunt netede și netede și nu trebuie să existe urme de eroziune, fisuri, straturi intermediare, gropi adânci, urme de filete serioase, fier turnat, crăpături, fisuri de tip Baotou și capete de seceră. Defectele de suprafață ale țevii de evacuare pot fi eliminate prin metoda de șlefuire locală. Țevile de evacuare care au trecut inspecția sau cele care au trecut inspecția după reparare și șlefuire cu defecte minore vor fi grupate de către atelier conform cerințelor și stivuite în funcție de gradul de oțel, numărul cuptorului, specificațiile și numărul lotului de producție al țevii de evacuare.

8. Îndreptare: Țevile de evacuare care intră în atelierul de perforare sunt ambalate în fascicule. Forma țevii de evacuare care intră este îndoită și trebuie îndreptată. Echipamentul de îndreptare este o mașină de îndreptare verticală, o mașină de îndreptare orizontală și o presă hidraulică verticală (utilizată pentru pre-îndreptare atunci când țeava de oțel are o curbură mare). Pentru a preveni săritura țevii de oțel în timpul îndreptării, se folosește un manșon de nailon pentru a limita țeava de oțel.

9. Tăierea țevilor: Conform planului de producție, țeava de evacuare îndreptată trebuie tăiată pe cap și pe coadă, iar echipamentul utilizat este o mașină de tăiat cu discuri abrazive.

10. Decapare: Țeava de oțel îndreptată trebuie decapată pentru a îndepărta crusta de oxid și impuritățile de pe suprafața țevii de evacuare. Țeava de oțel este decapată în atelierul de decapare, iar țeava de oțel este ridicată încet în rezervorul de decapare prin antrenare.

11. Șlefuire, inspecție endoscopică și lustruire internă: țevile de oțel care sunt calificate pentru decapare sunt supuse procesului de șlefuire a suprafeței exterioare, țevile de oțel lustruite sunt supuse inspecției endoscopice, iar produsele sau procesele necalificate cu cerințe speciale trebuie să fie tratate prin lustruire internă.

12. Procesul de laminare la rece/procesul de tragere la rece

Laminare la rece: Țeava de oțel este laminată de rolele laminorului la rece, iar dimensiunea și lungimea țevii de oțel sunt modificate prin deformare continuă la rece.

Tragere la rece: Țeava de oțel este evazată și cu pereți redusi cu o mașină de tragere la rece fără încălzire pentru a modifica dimensiunea și lungimea țevii de oțel. Țeava de oțel trasă la rece are o precizie dimensională ridicată și un finisaj bun al suprafeței. Dezavantajul este că tensiunea reziduală este mare, iar țevile trase la rece cu diametru mare sunt utilizate frecvent, iar viteza de formare a produsului finit este lentă. Procesul specific de tragere la rece include:

① Cap de sudură cu cap: Înainte de tragerea la rece, un capăt al țevii de oțel trebuie să fie captat (țeavă de oțel cu diametru mic) sau cap de sudură (țeavă de oțel cu diametru mare) pentru a fi pregătit pentru procesul de tragere, iar o cantitate mică de țeavă de oțel cu specificații speciale trebuie încălzită și apoi captată.

② Lubrifiere și coacere: Înainte de tragerea la rece a țevii de oțel după cap (capul de sudură), orificiul interior și suprafața exterioară a țevii de oțel trebuie lubrifiate, iar țeava de oțel acoperită cu lubrifiant trebuie uscată înainte de tragerea la rece.

③ Tragere la rece: Țeava de oțel intră în procesul de tragere la rece după uscarea lubrifiantului, iar echipamentul utilizat pentru tragerea la rece este o mașină de tragere la rece cu lanț și o mașină hidraulică de tragere la rece.

13. Degresare: Scopul degresării este de a îndepărta uleiul de laminare atașat de peretele interior și suprafața exterioară a țevii de oțel după laminare prin clătire, pentru a evita contaminarea suprafeței oțelului în timpul recoacerii și pentru a preveni creșterea carbonului.

14. Tratament termic: Tratamentul termic restabilește forma materialului prin recristalizare și reduce rezistența la deformare a metalului. Echipamentul de tratament termic este un cuptor de tratament termic cu soluție de gaz natural.

15. Decaparea produselor finite: Țevile de oțel, după tăiere, sunt supuse unui proces de decapare finită în scopul pasivării suprafeței, astfel încât să se formeze o peliculă protectoare de oxid pe suprafața țevilor de oțel și să se îmbunătățească performanța excelentă a acestora.

16. Inspecția produsului finit: Principalul proces de inspecție și testare a produsului finit este inspecția cu debitmetru → sondă turbionară → supersondă → presiunea apei → presiunea aerului. Inspecția suprafeței constă în principal în verificarea manuală a defectelor pe suprafața țevii de oțel, dacă lungimea țevii de oțel și dimensiunea peretelui exterior sunt corespunzătoare; detectarea turbionară utilizează în principal detectorul de defecte cu curenți turbionari pentru a verifica dacă există fisuri în țeava de oțel; superdetecția utilizează în principal detectorul de defecte cu ultrasunete pentru a verifica dacă țeava de oțel este fisurată în interior sau în exterior; presiunea apei și presiunea aerului utilizează o mașină hidraulică și o mașină de presiune a aerului pentru a detecta dacă țeava de oțel prezintă scurgeri de apă sau aer, astfel încât să se asigure că țeava de oțel este în stare bună.

17. Ambalare și depozitare: Țevile de oțel care au trecut inspecția intră în zona de ambalare a produsului finit pentru ambalare. Materialele utilizate pentru ambalare includ capace pentru găuri, pungi de plastic, pânză tip piele de șarpe, plăci de lemn, benzi din oțel inoxidabil etc. Suprafața exterioară a ambelor capete ale țevii de oțel înfășurate este căptușită cu plăci mici de lemn, iar suprafața exterioară este fixată cu benzi din oțel inoxidabil pentru a preveni contactul dintre țevile de oțel în timpul transportului și a provoca coliziuni. Țevile de oțel ambalate intră în zona de stivuire a produsului finit.

Ambalajul este în general fără capac, cu legătură din sârmă de oțel, foarte rezistent.

Dacă aveți cerințe speciale, puteți utiliza ambalaje rezistente la rugină și mai frumoase.

Transport:Express (livrare eșantion), transport aerian, feroviar, terestru, maritim (FCL sau LCL sau vrac)

Clientul nostru

Î: Sunteți producătorul ua?

R: Da, suntem producători. Avem propria fabrică situată în orașul Tianjin, China.

Î: Pot avea o comandă de probă de doar câteva tone?

R: Desigur. Putem expedia marfa pentru dvs. cu servicii LCL. (Încărcare mai mică a containerului)

Î: Dacă eșantionul este gratuit?

R: Mostră gratuită, dar cumpărătorul plătește transportul.

Î: Sunteți furnizor de aur și oferiți garanții comerciale?

R: Suntem furnizori de aur de șapte ani și acceptăm garanții comerciale.